Glossar

Abbundfolie

Abbundfolien sind großformatige Hochleistungsschrumpffolien und erzeugen eine witterungsgeschützte Verpackung für einen sicheren Transport oder eine Langzeitlagerung unter freiem Himmel. Komplexe Konturen und Überstände können aufgrund der im Blasextrusionsverfahren hergestellten Folie problemlos eng und durchstoßfest verpackt werden. Unsere Abbundfolie ist schrumpffähig, witterungssicher, UV-beständig und in den Einfärbungen weiß, schwarz/weiß oder transparent erhältlich.

Abdeckfolie

Unsere Abdeckfolie ist reißfest, blickdicht und UV-beständig. Unsere LDPE-Abdeckfolien zeichnen sich dank ihrer geringen Dichte durch hohe Dehnbarkeit und Reißfestigkeit aus und sind vielseitig einsetzbar. Dabei schützen sie Ihre Produkte zuverlässig vor UV-Strahlung und anderen Witterungseinflüssen während des Transports und anschließender Lagerung.

Abriss-Perforation

Um zusammenhängende Beutel oder Säcke trennen zu können, wird mittels eines Perforationsmessers eine Trennlinie zwischen den Schweißnähten der Beutel/Säcke eingebracht. Diese Loch-/Schlitzstanzung erleichtert es, die Beutel/Säcke von der Rolle abzutrennen. Beispiel: Müllsäcke.

Additive

Hierunter versteht man Zusatzstoffe, die den Polymeren (Granulat) zur Folienherstellung beigemischt werden. Durch diese Additive verändert sich die Folieneigenschaft (z.B. Gleitmittel, Antistatikum, UV-Schutz, Einfärbung, schwer entflammbar, etc.).

Adhäsion

Adhäsion ist das Aneinanderhaften unterschiedlicher Stoffe – beispielsweise Klebstoff auf einem Untergrund (Adhäsionsverschlussbeutel etc.). Adhäsion entsteht durch unterschiedliche Anziehungskräfte der einzelnen Stoff-Moleküle. Adhäsionsverschlussbeutel sind daher Folienbeutel mit einem Klebeverschluss. Der Klebeverschluss wird üblicherweise durch Abziehen eines Papier- oder Folienstreifens aktiviert. Man unterscheidet zwischen einem permanenten (dauerhaft) oder einem reversiblen (Wiederöffnung) Adhäsionsverschluss.

Antiblockmittel

sind Additive, die das Verkleben/Verblocken von Folienoberflächen verhindern. Ein häufig eingesetztes Additiv ist das Erucasäureamid; die Moleküle dieser Gleitmittel migrieren nach Erkalten der Folie an deren Oberfläche und bilden dort eine „geschlossene Schicht“. Äußerlich aufgebrachte Additive, wie Talkum oder Kreide, finden bei unseren Folien keine Anwendung als Antiblockmittel.

Antifog

Antifog (deutsch: „Antibeschlag“) sind Additive, welche die Kondensation (Bildung von Wassertropfen) bei der Verpackung von stark wasserhaltigen Lebensmitteln wie beispielsweise Brokkoli, Champignons oder Sprossen, im Inneren der Folienoberfläche verhindern/reduzieren.

Die Einbringung der Klarsichtmittel erfolgt entweder als Additiv in der Folie selbst, oder aber als Beschichtung. Die Beschichtung ist 1 bis 5µ stark, so dass die Transparenz der Kunststofffolie erhalten bleibt.

Die Einbringung dieser Additive erfolgt entweder durch die Einbindung und der späteren Migration in der Folie selbst; oder aber als Beschichtung, welche 1 bis 5µm dick ist, so dass die Transparenz der Kunststofffolie erhalten bleibt.

Antistatische Folien

sind Folien, die sich nicht oder nur sehr gering elektrisch aufladen. Aus diesem Material wird u.a. Verpackungsmaterial, wie z.B. Beutel, hergestellt. Die elektrostatischen Aufladungen werden durch mechanische Reibung verursacht. Diese (unerwünschte) Auswirkung kann zu spontanen elektrischen Entladungen führen. Empfindliche elektronische Bauteile können dadurch Schaden nehmen, bis hin zur totalen Zerstörung. Der Umgang erfordert daher unbedingt das Einhalten bestimmter Sicherheitsmaßnahmen wie beispielsweise ESD-Arbeitsplätze.

B1-Folie

Benannt nach der Brandschutzklasse nach DIN 4102 und EN 13501-1, welche für schwer entflammbare Materialien stehen. Das heißt, die Folie darf nach entfernen der Zündquelle nicht mehr selbständig weiterbrennen und ist sozusagen selbstlöschend. Unterschieden wird noch zwischen B-s1 (keine Rauchentwicklung) und B-s2 (kein brennendes Abtropfen).

Barriere-Folien

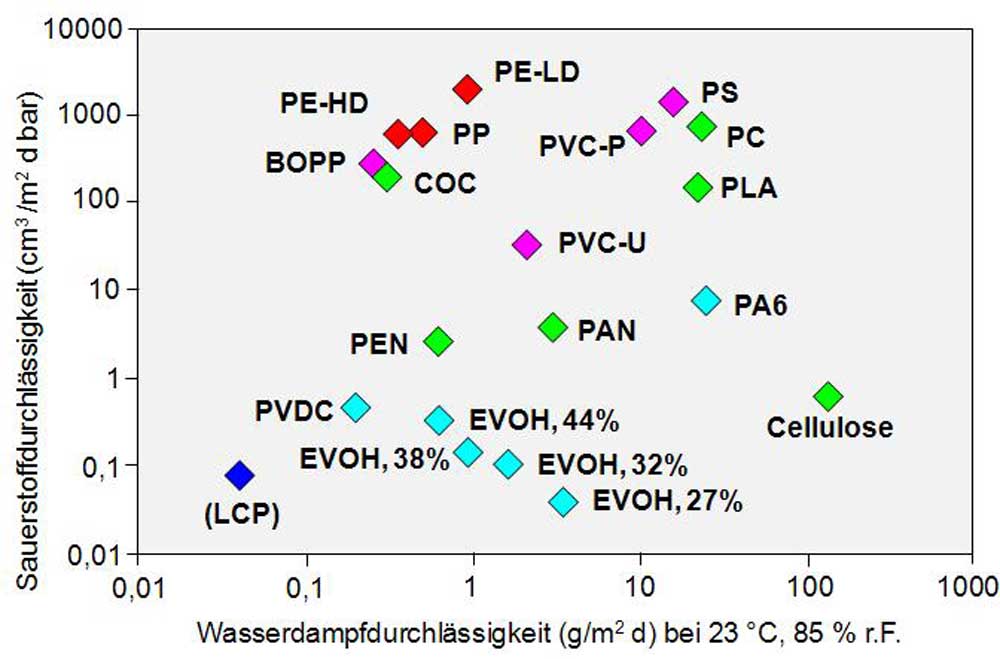

Barriere-Folien werden eingesetzt, um Gase, Dämpfe oder Aromen vor dem Aus- oder Eindringen in eine Verpackung zu verhindern. Insbesondere bei Lebensmittelverpackungen ist dies von besonderer Bedeutung. Unterschiedliche Stoffe bieten unterschiedliche Schutzwirkungen, daher ist die Wahl des richtigen Verbundes entscheidend. Nachfolgende Grafik zeigt die Barriere Wirkung üblicher Kunststoffe im Hinblick auf Sauerstoff- und Wasserdampfdurchlässigkeit.

Ein sehr weit verbreiteter Verbund ist die Kombination aus Polyamid (PA) und Polyethylen (PE). Hohe Barrierewerte erzielen unangefochten Aluminiumfolien, aber auch metallisierte Folien oder Folien mit EVOH (Ethylen-Vinylalkohol-Copolymer).

Biaxial

Eine biaxial hergestellte Folie, wurde in ihrem Produktionsprozess in Längs- und Querrichtung gereckt/gedehnt. Insbesondere bei Schrumpffolien ist dies von entscheidender Bedeutung. Schrumpffolien ziehen sich bei der Erhitzung in den Zustand vor dem recken/dehnen zurück. Bei LDPE-Schrumpffolien wird ab einem Querschrumpf von ≥ 25-30% von einer biaxialen Folie gesprochen.

Bei monoaxialen Folien ist die Reckung/Dehnung hauptsächlich in Längsrichtung.

Biofolien

Als BIOFOLIEN werden Kunststofffolien bezeichnet, welche entweder komplett oder teilweise aus nachwachsenden Rohstoffen (biologisch basiert – Mais, Zucker, Stärke, Milchsäure oder Zellulose) hergestellt werden und/oder kompostierbar (biologisch abbaubar) sind. Biofolie besteht aus Polymeren, die aus pflanzlicher Biomasse oder nachwachsenden Rohstoffen hergestellt werden. Biomasse wird von pflanzlichen Systemen durch Photosynthese aus Kohlendioxid, dass der Atmosphäre entzogen wird und Wasser gebildet. Pflanzen sind die primären Produzenten von Biomasse, da sie aus energetisch unbrauchbaren Verbindungen wie Kohlendioxid und Wasser unter Eintrag von Sonnenenergie Biomasse also Kohlenwasserstoffverbindungen produzieren. Biomasse wird zunehmend zur alternativen Kohlenstoffquelle zu fossilen Rohstoffen aufgebaut und genutzt. Hierzu baut die Landwirtschaft gezielt Pflanzen an (Mais, Zuckerrohr). Auch Bioabfälle werden verwertet. Der Begriff Biokunststoff ist nicht geschützt und wird daher nicht in einem einheitlichen Sprachgebrauch benutzt.

Blasfolie (Blasextrusionsverfahren)

Im Gegensatz zur Castfolie, welche im Gießverfahrern hergestellt wird, erfolgt die Produktion bei der Blasfolie auf Extrusionsanlagen, bei denen das eingeschmolzene Granulat zu einem Schlauch extrudiert, dann zu einer hauchdünnen Blase aufgedehnt und anschließend mit Luft abgekühlt wird. Dies kann als Monofolie (einlagig) und im Co-Extrusionsverfahren auch mehrlagig (multilayer) entstehen. Der so entstandene Folienschlauch wird anschließend von Quetschwalzen flachgedrückt, aufgewickelt und seitlich aufgeschnitten. Multilayer-Folien – oder auch Coex-Folien – genannt, verfügen gegenüber Monofolien über eine höhee Durchstoß- und Weiterreißfestigkeit. Blasfolien zeichnen sich durch sehr gute optische Eigenschaften, sehr gute Siegeleigenschaften aus und durch hohe Reißfestigkeit in Quer- und Längsrichtung.

BOPP

Um eine maximale Festigkeit eines Polypropylens zu erreichen, wird dieses noch zusätzlich in Quer- und Längsrichtung verstreckt (biaxial orientiertes Polypropylen). Vorwärmen, Strecken, Stabilisieren, Kühlen. Nach dem Ausdehnen des Materials besitzt das BOPP eine sehr hohe Weiterreißfestigkeit und eine glasklare Optik. Diese Folie wird als COEX Material überwiegend auf Schlauchbeutelmaschinen eingesetzt.

Castfolie

Eine Castfolie ist eine Folie, die im Gießverfahren hergestellt wird. Im Extruder wird Kunststoffgranulat (meist PE oder PP) geschmolzen, durch eine Breitschlitzdüse gepresst und dann über eine wassergekühlte Walze geleitet und gewickelt. Das Ergebnis ist eine klare sehr reiß- und durchstoßfeste Folie, die sich in Längsrichtung gut dehnen lässt. Sie finden vor allem im Bereich Bündeln und Sichern von Waren ihren Einsatz. Castfolien sind recht preisgünstig und haben eine hohe Haltekraft, jedoch eine geringere Reißfestigkeit in Querrichtung als geblasene Folien.

Coex

Dies sind Folien, die im Coextrusionsverfahren (Zusammenführen von artgleichen oder fremdartigen Kunststoffschmelzen z.B. LDPE und PP) hergestellt wurden und sich aus mehreren Schichten zusammensetzen. Je nach Schichten verfügen diese Folien über unterschiedliche Eigenschaften.

CPP – Cast Polypropylen

Ungestrecktes Polypropylen, das zur Gruppe der Polyolefine gehört. Hat eine hohe Transparenz, Steifigkeit und Abriebsfestigkeit. Wird überwiegend im Bereich der Lebensmittel und Textilverpackungen eingesetzt (auch medizinische Artikel). CPP Folie besitzt hervorragende Maschinengängigkeit. Folien aus Polypropylen werden entweder ein- oder mehrschichtig hergestellt. Durch anschließende Kaschierung kann die Folie veredelt und der Verpackungsanwendung angepasst werden.

Dehnfähigkeit

Dies ist ein Indikator für die Reißfestigkeit bzw. Durchstoßfestigkeit einer Folie. Besonders reißfest und dehnfähig sind Hand- und Maschinenstretchfolien.

Dichte

Die Massendichte ρ ist der Quotient aus der Masse m und dem Volumen V eines Kunststoffteils. Die Bestimmung der Dichte erfolgt nach DIN 53 479. Die Dichte ist für die Bestimmung des Flächengewichts einer Folie wichtig (Folienrechner).

Je größer die Dichte, desto höher ist die punktuelle Stabilität und desto geringer die Durchlässigkeit (bspw. Wasserdampf oder Sauerstoff).

Low-Density Polyethylen (LDPE) haben eine Dichte von ca. 0,92 g/cm³, High-Density Polyethylen (HDPE) eine Dichte von ca. 0,95 g/cm³. Polyamid (PA) besitzt eine sehr hohe Barriere und hat eine Dichte von ca. 1.14 g/cm³.

EVOH

EVOH steht für Ethylen-Vinylalkohol-Copolymer. EVOH wird in einem Kunststofffolienverbund in der Regel als Sperr- oder Barriereschicht eingebracht, beispielsweise zur Vermeidung von Sauerstoffeintrag.

Extrudieren

Thermoplastische Kunststoffe werden in Extrusionsstraßen oder Extrusionstürmen kontinuierlich zu „endlosen“ Werkstoffen/Folien extrudiert. Die beiden wichtigsten Extrusionsverfahren sind die Schnecken- und die Ram-Extrusion. Die Schneckenextrusion ist eine weit verbreitete Form des Extrusionsverfahrens. In einer kontinuierlich arbeitenden Plastifiziereinheit wird das Granulat eingezogen, verdichtet, schonend geschmolzen und weiter homogenisiert um mittels eines Blaskopfs Folien in variierenden Ausführungen (Breite, Dicke, Reckung) herzustellen. Stetig drückt die Schnecke die Schmelze aus der Plastifiziereinheit in die Extrusionsschnecke. Der Extruder ist so gestaltet, dass die Schmelze den Blaskopf umgibt und durch den Luftstrom die Folie in den Blasturm gefördert wird.

Flexodruck

Flexodruck ist ein Hochdruckverfahren, ähnlich dem Tiefdruckverfahren, bei dem flexible Druckplatten und dünnflüssige Druckfarben verwendet werden. Hauptsächlich werden Kunststoff, Papier, Karton und Pappe bedruckt.

Flowpack

Eine Flowpack-Maschine schweißt Produkte in Folie (bedruckt oder transparent) ein. Erkennbar ist ein Flowpack-Produkt an den drei breiten Nähten – zwei Quersiegelnähte und eine Längssiegelnaht. Die Produkte werden auf dem Flowpacker in sogenannte Mitnehmer gelegt und zum Verschweißen weitergeleitet. Durch die Nähte wird das Produkt abgedichtet, so dass auch eine Begasung der Waren möglich ist. Horizontal sind Flowpacker auch als Schlauchbeutelmaschinen bekannt.

Folienbeutel

Folienbeutel lassen sich ohne vorherige Maschineninvestition, als flexibles und hochwertiges Verpackungsmaterial einsetzen. Auf Wunsch können Beutel mit einer Verschlusshilfe ausgestattet werden (bspw. Druck- oder Adhäsionsverschluss). Zur besseren Befüllung des Beutels ist die optionale Ausführung mit Seitenfalte oder Standboden hilfreich. Die Herstellung von Folienbeuteln hängt sehr stark vom jeweilig verwendeten Grundmaterial ab. Als Materialtyp werden PE, PP und Verbundfolien verwendet.

Foliendicke bzw. Folienstärke

Die Folienstärke bzw. -dicke wird in Micron oder µm gemessen. Micron stammt aus dem Englischen und ist die Einheitsbezeichnung für Mikrometer. Ein Mikrometer bzw. µ entspricht 0,001 Millimeter.

Folienqualität

Die Folienqualität ist abhängig von der Rohstoffqualität. Es gibt 1A-Material, NT-Material und Regenerat. Je nach Einsatzgebiet werden diese Folien ihren Einsatz. 1A überwiegend im Lebensmittelbereich, NT ist in der Regel auch Neuware aber nicht für den Lebensmittelbereich freigegeben, Regenerat kommt überwiegend bei Baufolien, Müllsäcke u. ä. zum Einsatz.

Gereckte Folie

Bei einer gereckten Folie wurde bei der Herstellung in Längs- und Querrichtung gestreckt. Bei höherer Temperatur kann dieser Vorgang wieder rückgängig gemacht werden. Dies kann man sich beispielsweise bei den Schrumpfhauben zu Nutze machen, bei denen sich die Folie nach dem Erhitzen wieder fest um das Produkt ziehen.

Halbschlauchfolie

Eine Halbschlauchfolie ist eine Kunststofffolie, die meist auf einer Papphülse (üblicherweise 3 Zoll bzw. 76 mm Kern) zu einer Folienrolle aufgewickelt wird. Die Abmessung liegt doppelt auf und nimmt ihre volle Breite bei der Auffaltung an. Sie wird hauptsächlich zur Verpackung eingesetzt.

HDPE

High-Density (HD) Polyethylenfolie ist eine sehr reißfeste, hochdichte Folie. Sehr oft zu finden z.B. als sehr dünne Beutel und Taschen, die „knistern“. Im Vergleich zu LDPE ist HDPE härter.

Heißsiegeln

Als Heißsiegeln bezeichnet man ein Verfahren, um mehrere Werkstoffschichten (mindestens eine) thermoplastisch zu verbinden. Durch Erhitzen der Berührungsstelle auf Schmelztemperatur plus Druck und Zeit wird die Verbindung optimiert.

Konfektion/Konfektionierung

Konfektionierung bedeutet z. B. das Falten einer Flachfolie zum Halbschlauch oder das Verarbeiten einer Halbschlauchfolie zu Säcken, Beuteln, etc.. Unter Konfektionieren kann aber auch das Umwickeln und/oder zuschneiden von Folienrollen verstanden werden.

Kolibri-Packaging

Eine flexible, effiziente und nachhaltige Verpackungslösung für Ihren Produktversand ist Kolibri Packaging. Die gewinnbringende Kombination aus Wellpappe und Schrumpffolie sorgt für eine optisch ansprechende, sichere und völlig ohne Füllmaterial auskommende Verpackungslösung. Durch passende Auswahl von Standardformaten ist ein hoher Automatisierungsgrad auch bei chaotischem Produktzulauf möglich.

LDPE

Low Density (LD) Polyethylen ist im Vergleich zu HDPE weicher. Beim Kontakt mit Feuer entsteht nur CO2 und Wasser. LDPE ist wie HDPE geschmacksneutral, geruchslos und lebensmittelecht.

Mehrschichtfolie

Ähnlich wie die Coex-Folie, aber hier werden die unterschiedlichen Folienschichten miteinander verklebt. So können bestimmte Barriereeigenschaften eingesetzt werden (Alu+PE, etc.)

My / µm

My/µm ist die Stärkeangabe (Dicke) einer Folie (siehe Folienstärke). Ein My (µm) ist 1/1000 mm.

opak/opaque

Opak ist gleichbedeutend mit undurchsichtig/lichtundurchlässig. Dies ist zum Beispiel erforderlich, wenn Materialien eingepackt oder abgedeckt werden, die bei starker UV-Strahlung ausbleichen können (beispielsweise Holzbaumodule). Die Lichttransparenz dieser Folien beträgt nahezu 0%, gängig sind 2 bis 3%.

OPP

Extrudiertes Polypropylen-Granulat kann auch nur längs verstreckt werden – dann erhält man OPP (orientiertes PP) – dieses wird zur Herstellung von hochfesten Folien oder Verbundfolien eingesetzt.

OXO – Additiv

Ist ein Zusatz, welches dem Kunststoff beigefügt wird und durch Sonneneinstrahlung aktiviert wird. Das Ziel ist die Molekülketten des Kunststoffes aufzuspalten. Dadurch entstehen Mikrokunststoffpartikel. Solche Zusätze sind in Europa verboten. Unsere Folien sind frei von solchen Zusätzen.

Palettenverpackung

Bei der Palettenverpackung werden mehrere Lagen Stretchfolie aufeinander gewickelt. Wichtig ist eine gute Haftung zwischen den Folienoberflächen, dies sorgt für entsprechende Stabilität. Um die Haftung (Adhäsion) zu erhöhen, wird bei der Herstellung durch Coextrusion PE-LLD mit einer dünnen Schicht aus Polymer-Copolymer kombiniert. So bleiben diese Stretchfolien auch bei großer Kälte gut nutzbar. Stretchfolien stehen mit Schrumpffolien im Wettbewerb bei der Palettenverpackung.

Peelfolie

Peelfolien sind überwiegend zum Öffnen von versiegelten Folienverpackungen geeignet. Eine Peelfolie lässt sich nach der Versiegelung sehr einfach von einer Unterfolie oder Schale abziehen („peelen“ – beispielsweise Deckfolie bei Käseverpackung).

PET

Steht für Polyethylenterephtalat – das ist ein thermoplastischer Kunststoff, der insbesondere für die Herstellung von Kunstfasern z.B. für Permanent-Tragetaschen genutzt wird. Ebenso für Getränkeflaschen und teilweise auch für Fleecestoffe. PET kann zu 100% recycelt werden.

PLA

PLA ist ein biologisch abbaubarer Kunststoff – Polymilchsäure/Polyactid. PLA entsteht durch Fermentierung von Milchsäure Zucker und Maisstärke. Der Kunststoff kann industriell kompostiert werden, nicht jedoch im Hauskompost. Die Dauer der industriellen Kompostierung liegt bei drei Monaten unter konstanten Feuchtigkeits- und Temperaturbedingungen.

Plastiktüte

Früher wurden Plastiktüten häufig als Einkaufsbehälter genutzt. Heute hauptsächlich als Müllbehälter. In der Regel werden Plastiktüten aus Polyethylen oder Polypropylen hergestellt. Mittlerweile verwenden viele Verbraucher alternativ Papiertüten, Stofftaschen oder Einkaufskörbe. Die Plastiktüte ist jedoch keine Einwegverpackung und kann mehrfach benutzt werden. Zudem kann die Tüte bei richtiger Entsorgung zu 100% recycelt werden.

Polyolefine

Polyolefine sind gesättigte Kohlenwasserstoffe. Sie haben in der Gruppe der Kunststoffe den größten Anteil (47% des europäischen Gesamtverbrauchs). Sie entstehen durch Polymerisation von Alkenen.Sie sind variabel einsetzbare, flexible und robuste Kunststoffe, Hauptvertreter sind das Polypropylen (PP) und das Polyethylen (PE).

Aus Low-Density Polyethylen (LDPE) werden Blasfolien, Schrumpffolien und Schrumpfschläuche produziert (Frischhaltefolie, Tragetaschen, Industrieverpackungen, etc.).

Stretchfolien machen den größten Anteil von Linear-Low-Density Polyethylen (LLPE) aus. Weitere Einsatzgebiete sind Beutel, Dünnwandbehälter etc.

HDPE (High Density Polyethylen) findet Verwendung bei der Herstellung von Behältern, Spielzeug, Benzintanks, Rohren und Haushaltswaren.

Polypropylen (PP) kommt bei Verpackung im medizinischen und Lebensmittelbereich zum Einsatz, ebenso für Rohre und Fasern. Diese Folien haben eine hohe Transparenz, Glanz und Steifigkeit. Durch niedrige Wasserdampfdurchlässigkeit ist diese Folie besonders geeignet zum Einschweißen oder Einschlagen von Lebensmitteln, Kosmetika und Zeitschriften.

PVC

PVC steht für Polyvinylchlorid und ist ein Kunstharz, welches von der Baubranche bis zur Verpackungsindustrie genutzt wird. PVC war früher einer der beliebtesten Kunststoffe, heute ist die Nutzung deutlich zurückgegangen, da der Stoff als toxisch und gesundheitsgefährdend eingestuft wurde.

Recyclingfolien/Folien aus Rezyklat

Neue Folien aus recycelten Kunststoffen herzustellen ist einer der elementaren Bausteine in der langfristigen Kunststoffstrategie der Bundesrepublik und auch der EU. Diesen nachhaltigen und zukunftsweisenden Weg verfolgen wir seit Monaten mit Nachdruck. Das Ergebnis unserer umfangreichen Entwicklungsarbeit sind die zwei neuen Produktlinien «eco» und «eco+» Folien der Produktlinie eco enthalten post-industrial* Recyclinganteile und Produkte der Produktlinie eco+ post-consumer* Recyclinganteile. Das weitverbreitete mechanische Recycling reinigt, zerkleinert und schmelzt Kunststoffabfälle gleicher Gattung ein und gewinnt daraus neues Granulat (Rezyklat). Im Gegensatz zu Papier können Kunststoffe sehr oft wiederaufbereitet werden, ohne dabei einen Qualitätsverlust zu erleiden.

Siegelrandbeutel

Der Siegelrandbeutel entsteht aus einer rechteckigen Folie, oft als PA/PE Verbund. Das zu verpackende Material wird in die Folie eingeschlagen und an drei Seiten versiegelt (daher der Name). Siegelrandbeutel eignen sich vor allem für flache Produkte. Im Lebensmittelsektor werden oft Wurst und Käse damit verpackt oder vakuumiert.

Stretchfolie/Automatenstretchfolie

Stretchfolie wird hauptsächlich in der Transportsicherung eingesetzt. Sehr oft verwendet wird LLDPE Folie (Linear Low Density Polyethylen), die besonders reißfest sind und eine gute Dehnfähigkeit besitzen. Auf diese Art und Weise werden die Produkte effizient gegen Schmutz, Nässe und andere äußere Einflüsse geschützt. Man unterscheidet zwischen Handstretch- und Maschinenstretchfolie. Diese Folie kann auch vorgedehnt werden, wodurch ein leichteres Umwickeln möglich wird.

UV-Beständigkeit/Witterungsbeständigkeit

Viele Produkte aus Kunststoff sind Faktoren wie schwankenden Temperaturen, Ozon, UV-Einstrahlung, Hagel und Umweltverschmutzung (in Form von Schwefeldioxid und Stickoxiden) ausgesetzt. Dadurch leidet die Materialstruktur und es kann zu Farbausbleichungen und Instabilität (Risse) kommen. Um Kunststoffe licht- und wetterbeständig zu machen, wird bei der Herstellung Aktivruß hinzugegeben. Gängig sind Mengen von 2–4%.